ТУ 07 14Е 097 80 А

ТЕХНІЧНІ УМОВИ

ПРУТКИ КОВАНІ І КАТАНІ

ІЗ СТАЛІ І СПЛАВА НА ЗАЛІЗНИЧНИКОВІЙ ОСНОВІ

ДЛЯ АРМАТУРИ АЕС

ТУ 07 14Е 097/80/A

Розробив: Каміл Салзманн, 09/2014

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

Аркуш погодження: ТУ 07 14E 097/80/A

СТВЕРДЖУЮ

Нlavní konstruktér

Martin Klimša

«29» 09 2014

| ПОГОДЖЕНО (постачальники) |

ПОГОДЖЕНО

Заступник генерального директора -

директор Інституту матеріалознавства

ВАТ НВО «ЦНДІТМАШ»

В.М. Скоробогаті

листом № 04/23-4149BC

від «14» серпня 2014р.

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

ЗМІСТ

1 Сортамент 4

2 Технічні вимоги 4

3 Правила приймання 6

4 Методи випробувань 9

5 Документація, маркування 10

Додаток А Максимальна допустима глибина дефектів поверхні

гарячекатаних прутків 15

Аркуш реєстрації змін 16

| ТУ 07 14Е 097/80/А | ||||||||||

| Змін. | Аркуш | № докум. | Підп. | Дата | ||||||

| Розроб. | До. Салзманн | 09.2014 | ПРУТКИ КОВАНІ І КАТАНІІЗ СТАЛІ І СПЛАВА НА ЗАЛІЗНИЧНИКОВОЇОСНОВІДЛЯ АРМАТУРИ АЕС |

Літ. | Аркуш | Листів | ||||

| Пров. | 1 | 2 | ||||||||

| Поч. КО | ||||||||||

| н. контр. | ||||||||||

| Утв. | М. Клімша | 09.2014 | ||||||||

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

| справ. № | Перш. застосов. |

Дані технічні умови поширюються на кований та катаний пруток із сталі та сплаву на залізонікелевій основі, встановлені в таблиці 2. Прутки призначені для виготовлення холодної механічної обробки деталей арматури АЕС, що належать до обладнання груп В та С за ПНАЕ Г-7-008-89.

Технічні умови розроблено з урахуванням вимог НП-068-05.

1. СОРТАМЕНТ

Сортамент прутків за розміром повинен відповідати таблиці 3. Відхилення по діаметру круглих прутків та за розміром під ключ шестигранних прутків зазначені у таблиці 3.

Вимоги, що виходять за рамки відповідних стандартів, мають бути узгоджені під час замовлення.

2. ТЕХНІЧНІ ВИМОГИ

2.1 Стан поверхні

2.1.1 Прутки поставляють з необробленою поверхнею (після обробки тиском), або в обробленому стані (після обдирання). Вимога до стану поверхні має бути вказана у замовленні.

2.1.2 Встановлено такі вимоги щодо якості поверхні прутків.

2.1.2.1 Гарячекатані та ковані прутки.

На поверхні кованих прутків не повинно бути тріщин, полон, заходів глибиною, що перевищує 80% одностороннього припуску на обробку. Вимоги до максимально допустимої глибини поверхневих дефектів катаних прутків встановлено у додатку А. Без виправлення допускаються шорсткість, вм'ятини від розкатаної або закутої окалини, нерівності, інструменту, відбитки, подряпини і неглибокі ризики. Допускається обезуглерожений поверхневий шар. Максимально допустима його глибина не повинна бути більшою:

- у кованих прутків - 80% одностороннього припуску на обробку

- у катаних прутків - відповідно до додатку А.

2.1.2.2 Прутки після обробки тиском (волочіння) у холодному стані.

Поверхня матова, зі слідами після термообробки або травлення, дробоструминної обробки та виправлення. Поверхневі дефекти не допускаються і повинні бути зачищені на глибину, що не перевищує граничних розмірів, встановлених у додатку А.

2.1.2.3 Прутки із зачищеною поверхнею.

Поверхневі дефекти не допускаються і повинні бути зачищені на глибину, що не перевищує граничних відхилень. Допускаються сліди від інструменту. Виправлення дефектів вибіркою та заваркою вибірок не допускається.

2.2 Метод виробництва сталі

Високолеговані сталі виробляються в основній електропечі, вуглецеві та леговані сталі в мартенівській або електропечі.

2.3 Хімічний склад

Хімічний склад прутків за результатами аналізу ковшової проби повинен відповідати вимогам таблиці 4. У готовій продукції, за дотримання інших вимог технічних умов допускаються відхилення від хімічного складу, наведені у таблиці 4.

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 4 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

2.4 Термообробка

Прутки постачають у термічно обробленому стані. Вид термообробки наведено у таблиці 5. Вид термообробки вказується у замовленні та у сертифікаті металопродукції позначається словами - згідно з таблицею 5.

2.5 Твердість по Брінеллю

У сплаву ХНЗ5ВТ виробником гарантована мінімальна різниця твердості 12 НВ між станом після аустенітизації (ХНЗ5ВТ, ПС-147) та після аустенізації та старіння (ХНЗ5ВТ, ПС-353). Примітка: ПС означає "категорію міцності" (див. табл. 5).

2.6 Механічні властивості

Механічні властивості прутків при кімнатній температурі та при 350°C у термічно обробленому стані, визначені на поздовжніх зразках, повинні відповідати вимогам таблиці 5.

2.7 Критична температура крихкості T KO

На вимогу замовника у прутків зі сталі марок 12020.1 (розміром до 100 мм включно) і 15320.9 виконується підтвердження критичної температури крихкості мінус 10°C (T KO ≤ -10°C).

2.8 Корозійні властивості

Прутки зі сталі марок 14X17H2, 08X18H10T та сплаву ХН35ВТ повинні бути стійкими до міжкристалітної корозії.

2.9 Забрудненість металу неметалевими включеннями

2.9.1 Забрудненість неметалевими включеннями прутків із сталі марки 08Х18Н10Т гарантується не вище наступних значень:

| тип включень: | ОС | ВІД | СГ | СП | СН | З | НС | НТ |

| макс. бал за ГОСТ 1778: | 2 | 2 | 2 | 2 | 2 | 2 | 4 | 4 |

Допускається перевищення середнього бала не більше ніж у двох типів включень (за винятком включень типу НС і НТ) на 0,5 балів.

2.9.2 Забрудненість прутків зі сплаву ХНЗ5ВТ карбонітридами рядковими та карбонітридами крапковими контролюється на вимогу замовника.

2.10 Зміст дельта-фериту

На вимогу замовника повинен бути виконаний контроль феритної фази прутків із сталі 08X18H10T. У литому металі вміст феритної фази, визначений об'ємним магнітним методом, має бути 0,3-8,0%.

2.11 Макроструктура

На поперечних травлених поверхнях макрошліфів не повинно бути видимих неозброєним оком раковин, розшарування, тріщини, рихління, великих неметалевих включень і флокінів. У макроструктурі корозійностійких сталей центральна пористість, точкова неоднорідність, лікваційний квадрат та загальна плямиста ліквація не повинні перевищувати 2 бали, а крайова плямиста та подсадочна ліквація - 1 бала за шкалою ГОСТ 10243.

2.12 Ультразвуковий контроль

Катані прутки розміром понад 20 мм піддаються контролю ультразвуком, і повинні відповідати вимогам до пруток класу якості 2 за ГОСТ

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 5 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

21120-75. Ковані прутки при УЗК повинні відповідати вимогам, встановленим до покування групи 4n ГОСТ 24507. До проведення ультразвукового контролю прутки повинні піддаватися механічній обробці обдиркою або шліфуванням.

3. ПРАВИЛА ПРИЙМАННЯ

3.1 Приймання

Контроль та приймання проводить ВТК постачальника відповідно до вимог замовлення та цих ТУ. Замовник має право взяти участь у контролі та прийманні на заводі постачальника. Прутки пред'являються приймання партіями.

3.2 Партія прутків

Партію прутків складають прутки однієї плавки, одного розміру, термооброблені таким чином:

a) за одним режимом термообробки (нормалізація або аустенізація, у разі термообробки в прохідній печі);

б) в одному садку у разі термічної обробки в камерній печі (для інших видів термообробки).

3.3 Відбір зразків та обсяг приймальних випробувань

Відбір зразків та приймальні випробування проводяться після виконання всіх нагрівів, що виконуються при обробці тиском та термообробці, таким чином:

Від кожної плавки:

a) Визначення хімічного складу: на одній пробі від плавки-ковша.

б) Визначення вмісту дельта-фериту у сталі 08X18H10T: на двох литих зразках від

плавки.

в) Контроль неметалічних включень у прутків із сталі 08X18H10T та сплаву ХНЗ5ВТ - на 6

зразки, відібрані відповідно до ГОСТ 1778.

г) Контроль макроструктури біля прутків розміром понад 20 мм: на торці одного прутка від

плавки, або на макрошліфі, відібраному від дроту. Допускається розповсюджувати результати

макроструктури і прутки від тієї ж плавки з меншими розмірами.

Від кожної партії:

a) Випробування на розтяг при 20°C: на двох зразках, відібраних від кожного з двох

прутків від партії.

б) Випробування на розтяг при 350°C: на двох зразках, відібраних від кожного з двох

прутків від партії.

в) Випробування на ударний вигин при кімнатній температурі на трьох зразках, від кожного

двох прутків від партії.

г) Контроль твердості прутків виконується в наступному обсязі:

- із сталі 12 020.1, 15 320.9, 14X17H2 та сплаву ХНЗ5ВТ - 10% від партії;

- із сталі 15 236.3 - 5% від партії;

- у прутків із сталі 08X18H10T твердість не контролюють.

д) підтвердження критичної температури крихкості виконують на шести зразках по три

зразка при мінус 10°C і 20°C.

Примітки:

1. Випробування на розтяг при температурі 20°C і 350°C проводяться біля прутків всіх марок сталі.

Випробування на ударний вигин проводяться тільки у прутків зі сталей, у

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 6 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

яких у таблиці 5 нормується ударна в'язкість або критична температура крихкості Т КО .

2. Результати механічних випробувань одного розміру прутків не допускається поширювати на прутки

інших розмірів.

3. У разі підтвердження критичної температури крихкості ударна в'язкість не контролюється.

4. Випробування на міжкристалітну корозію проводиться біля прутків зі сталей марок 14X17H2, 08X18H10T та

сплаву XH35BT. У прутків із сталі 14X17H2 - на 4 зразках, з яких два зразки є

контрольними, у прутків із сталі марок 08X18H10T та ХН35BT - на двох зразках. Зразки для випробувань

на стійкість до МКК відбираються з осьової частини поздовжньому напрямку згідно з ГОСТ 6032.

Кожен пруток проходить такі види контролю:

a) вимірювальний,

б) візуальний,

в) ультразвуковий.

3.4 Відбір зразків для механічних випробувань

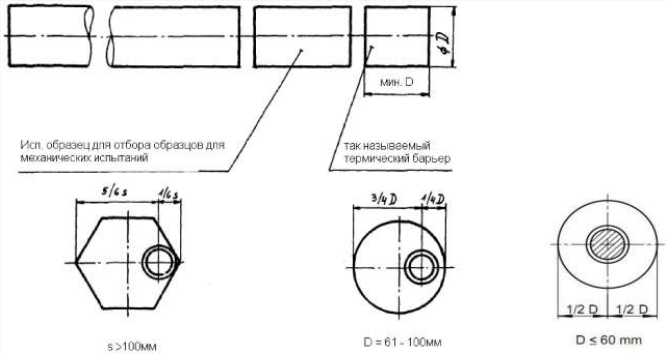

Відбір проб для виготовлення зразків, призначених для випробувань на розтягування та ударний вигин та підтвердження критичної температури крихкості, проводиться після термообробки від одного дроту з партії. Зразки для механічних випробувань відбираються в поздовжньому напрямку, причому для прутків розміром:

a) до 60 мм включно: вісь випробувального зразка, лежить у середині прутка,

b) 61-100 мм включно: вісь випробувального зразка лежить на відстані діаметра або

діагоналі від поверхні дроту,

c) понад 100 мм: вісь випробувального зразка лежить на відстані діаметра або діагоналі

від поверхні дроту.

У прутків зі сталі 15320.9 і 14Х17Н2 зразки відбираються на відстані одного діаметра або отвори ключа від торцевої частини прутка (див. рис.1).

Рис.1

3.5 Методика підтвердження критичної температури крихкості Т КО

Підтвердження (визначення) критичної температури виконується відповідно до ПНАЕ Г-7-002-86. Критичну температуру крихкості (T KO ≤ -10°C) підтверджують за величиною ударної в'язкості, визначеної відповідно до ЧСН ISO 148-1 на шести зразках (стандартний тип зразка з концентратором V) при температурах: мінус 10

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 7 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

°С та 20°С. Середнє арифметичне значення результатів випробувань трьох зразків, випробуваних при одній із зазначених температур, залежно від величини межі плинності, визначеної для контрольованої партії, і частка в'язкої складової у зламі зруйнованих при 20 °С ударних зразків має відповідати таблиці 1.

ТАБЛИЦЯ 1 - ВЕЛИЧИНИ ДЛЯ ВИЗНАЧЕННЯ КРИТИЧНОЇ ТЕМПЕРАТУРИ ХРУПКОСТІ

Межа плинності σ 0,2 , Н/мм 2 (Мпа) |

Температура випробування, °C | |||

| Мінус 10 | 20 | |||

| Ударна в'язкість, Дж/см 2 | Частка в'язкої складової в зламі, % | |||

| не менше | ||||

| до 304 включ. | 29 | 44 | 50 | |

| св. 304 до 402 включ. | 39 | 59 | ||

| св. 402 до 549 включ. | 49 | 74 | ||

| 549 до 687 включ. | 59 | 89 | ||

| св. 687 | - | 59 | ||

Допускається на одному із зразків зниження ударної в'язкості, але не більше, ніж на 70% від значення вказаного в таблиці 1, при цьому середньоарифметичне значення ударної в'язкості має бути не меншим за встановлену таблицею 1.

Якщо одному з зразків виявиться менше 50%, додатково випробовується три зразка; критична температура крихкості буде підтверджена, якщо на всіх додатково випробуваних зразках частка в'язкої складової буде не нижче 50%.

3.6 Повторні випробування

При незадовільних результатах окремих випробувань проводяться повторні випробування з того виду випробувань, за якими отримані незадовільні результати. Повторні випробування проводяться на подвійній кількості зразків того виду випробувань, яким отримані незадовільні результати. У разі отримання незадовільних результатів повторних випробувань, хоча на одному зразку допускається проведення повторної термічної обробки і прутки пред'являються до приймання знову. Термообробку можна повторити не більше, ніж двічі. Кількість відпусток та стабілізуючих відпалів не обмежена. Якщо виходять незадовільні результати навіть після повторної термообробки, партію прутків бракують.

3.7 Додаткові випробування

Якщо деякі з випробувань не задовольняють вимогам даних ТУ через появу внутрішніх дефектів у зразку, які відповідно до даних ТУ неприпустимі і які можуть бути виявлені у зразку, лише при або після випробування, у такому разі випробування вважається недійсним. В даному випадку зразок замінено на новий зразок і проводиться додаткове випробування. Ці випробування не вважаються повторними випробуваннями.

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 8 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

4. МЕТОДИ ВИПРОБУВАНЬ

4.1 Визначення хімічного складу

Хімічний склад прутків визначають методично за ГОСТ 18895-97 і ГОСТ Р 54153-2010. Арбітражними методами визначення хімічного складу є методи аналізу, встановлені такими міждержавними стандартами: ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12353, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, і ГОСТ 138 22536.0 - ГОСТ 22536.10, ГОСТ 22536.12.

4.2 Випробування розтягування

Випробування на розтягування при кімнатній температурі проводяться відповідно до EN ISO 6892-1, при 350°С відповідно до стандарту ЧСН ЕН ІСО 6892-2 .

4.3 Випробовування на ударний вигин

Випробування на ударний вигин при кімнатній температурі та при мінус 10°С проводяться відповідно до ЧСН ISO 148-1 на стандартних типах зразка з концентратором V. Оцінка частки в'язкого зламу FA у зламі зразків - згідно з ГОСТ 4543.

4.4 Контроль твердості за Брінеллем

Контроль твердості за Брінеллем проводиться відповідно до ЧСН ЕН ІСО 6506-1.

4.5 Контроль неметалічних включень

Неметалічні включення оцінюють у прутках із сталі марки 08Х18Н10Т та сплаву ХН35ВТ методом Ш1 відповідно до ГОСТ 1778.

4.6 Визначення вмісту феритної фази

Визначення вмісту феритної фази в прутках із сталі 08Х18Н10Т проводиться об'ємним магнітним методом РМД 2730.300.08 (Ферритометр типу ФЦ-2).

4.7 Випробування на міжкристалітну корозію

Стійкість сталей 14Х17H2, 08X18H10Т і ХН35ВТ до міжкристалітної корозії перевіряється методом АМУ за ГОСТ 6032. Перед випробуванням зразки зі сталей 08Х18Н10Т і ХН35ВТ піддаються провокуючого нагрівання10°С 1°С 6°С 10°С 6°С 10°С 6°С 6 0С°6°С 6°С 6°С 6 ±0°С 6 ±0°С6.

4.8 Контроль макроструктури

Контроль макроструктури проводиться по всьому поперечному перерізі прутків.

4.9 Контроль форми, розмірів та якості поверхні

Форма та розміри контролюються із застосуванням вимірювальних інструментів. Контроль якості поверхні здійснюється візуально, неозброєним оком.

4.10 Ультразвуковий контроль

Ультразвуковий контроль катаних прутків проводиться відповідно до ГОСТ 21120, кованих - ГОСТ 24507. Дефектні місця позначаються червоним кольором, віднімаються із загальної ваги та зараховуються за ціною скрапу.

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 9 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

5. ДОКУМЕНТАЦІЯ, МАРКУВАННЯ

5.1 Маркування та постачання

5.1.1 Прутки зі сталі марок 14X17H2, 08Х18Н10Т та сплаву ХН35ВТ розміром менше 20 мм, та зі сталі марок 12 020.1, 15 236.3 та 15 320.9 розміром менше 35 мм окремо не маркують. Прутки поставляються у пачках. До кожної пачки прикріплюється металевий ярлик, на якому розбірливо фарбою, що не змивається, вказані такі дані:

- товарний знак виробника

- марка сталі, сплаву (вид термообробки),

- Номер плавки,

- Розмір.

5.1.2 Кожен пруток із нержавіючої сталі розміром від 20 мм, а також із вуглецевої та легованої сталі розміром від 35 мм на одному з кінців маркується із зазначенням наступних даних:

- товарний знак виробника

- марка та стан сталі (сплаву),

- Номер плавки.

5.1.3 Допускається:

- при вказівці номера плавки представляти останні три цифри номера плавки,

- таврувати марку сталі із застосуванням позначення заводу постачальника.

Маркування має бути розшифровано в сертифікаті.

5.1.4 Прутки позначаються кольором таким чином:

сталь 12 020.1 зелений - білий - оранжевий

сталь 15 236.3 білий - синій - коричневий

сталь 15 320.9 білий - коричневий - фіолетовий

сталь 14Х17H2 зелений

сталь 08Х18Н10Т ПС-157 білий

сталь 08Х18Н10Т ПС-167 білий - жовтий

сталь ХН35ВТ ПС-353 червоний

сталь ХН35ВТ ПС-147 коричневий

5.2 Супровідна документація

На кожну партію прутків, що відповідає вимогам замовлення та даних ТУ, має бути оформлений сертифікат, наступний такі:

- марка сталі (сплаву),

- вид термообробки прутків (відповідно до виду термообробки, зазначеної в таблиці 5),

- Номер плавки,

- розмір та вага кожної партії пруткової сталі,

- результати всіх випробувань на замовлення та даних ТУ,

- підтвердження, що партія прутків відповідає вимогам замовлення та даних ТУ.

Сертифікат металопродукції має бути підписаний технічним контролем (ВТК) постачальника. Сертифікат оформляється та постачається у мовній версії за вимогами, зазначеними у замовленні.

5.2.1 Дані для оформлення замовлення

Замовлення має містити такі основні дані:

а) форма перерізу (назва прутків - круглі, шестигранні тощо),

б) розміри та допуск (допуск вказати номером розмірного стандарту за додатком А з додатковими цифрами),

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 10 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

в) технологія виробництва (виконання - катані, ковані, тощо),

г) якість поверхні (після обробки тиском, очищена або шліфована),

д) спосіб подальшої обробки у замовника (мета використання - тільки для обробки),

е) марка сталі та термообробка,

ж) назва ТУ,

з) кількість (у кг, або у точних довжин також у штуках),

і) розшифрування кольору прутків (стандартно згідно зі ст. 5.1.4),

к) вказівку про додаткові випробування: підтвердження критичної температури крихкості та контролю феритної фази,

л) у замовленні можна вказувати мінімальну застосовну довжину прутка,

м) або інші вимоги (довжини прутків, упаковка, консервація, вид транспорту, участь замовника у прийманні тощо).

ТАБЛИЦЯ 2 - МАРКИ СТАЛІ (СПЛАВА) І ВИГЛЯД ПОСТАВКИ ПРУТКІВ

| п/п | Група сталі (сплаву) | Марка стали(Сплаву) |

Вид постачання прутків |

| 1 | Вуглецева | 12 020.1 | гарячекатаний |

| кований | |||

| 2 | Леговані | 15 236.3 | холоднотягнутий (З наступною термообробкою) |

| гарячекатаний | |||

| кований | |||

| 3 | 15 320.9 | гарячекатаний | |

| кований | |||

| 4 | Високолеговані (нержавіючі) |

14Х17Н2 | гарячекатаний |

| кований | |||

| 5 | 08Х18Н10Т | гарячекатаний | |

| кований | |||

| 6 | Сплав на залізонікелевій основі |

ХН35ВТ | гарячекатаний |

| кований |

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 11 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

ТАБЛИЦЯ 3 - МАКСИМАЛЬНИЙ РОЗМІР ПРУТКІВ І ДОПУСТИМІ ВІДКЛОНЕННЯ

Марка стали (Сплаву) |

12 020.1 | 15 236.3 | 15 320.9 | 14X17H2 | 08X18H10T (ПС-167) |

XH35BT (ПС-353) |

XH35BT (ПС-147) | |||

Максимальний розмір, мм |

200 | 80 | 80 | 120 | 180 | 80 | 125 | |||

| Допустиме відхилення (мм) | гарячекатаних (кутих) | Круглий переріз | до 15 | ±0,4 | ||||||

| 16-25 | ±0,5 | |||||||||

| 26-35 | ±0,6 | |||||||||

| 36-50 | ±0,8 | |||||||||

| 52-80 | ±1,0 | |||||||||

| 85-100 | ± 1,3 | - | - | ± 1,3 | ± 1,3 | - | ± 1,3 | |||

| 105-120 | ±1,5 | - | - | ±1,5 | ±1,5 | - | ±1,5 | |||

| 125-160 | ±2,0 | - | - | - | ±2,0 | - | ±2,0 | |||

| 165-200 | ±2,5 | - | - | - | ±2,5 | - | - | |||

| 6-тигран | до 15 | ±0,4 | ±0,4 | - | - | - | - | ±0,4 | ||

| 16-24 | ±0,5 | ±0,5 | - | - | - | - | ±0,5 | |||

| 25-34 | ±0,6 | ±0,6 | - | - | - | - | ±0,6 | |||

| 35-48 | ±0,8 | ±0,8 | - | - | - | - | ±0,8 | |||

| 52-80 | ±1,0 | ±1,0 | - | - | - | - | ±1,0 | |||

| Допустиме відхилення холоднотягнутих прутків | ||||||||||

| до 80 | - | h13 | - | - | - | - | - | |||

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 12 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

ТАБЛИЦЯ 4 - ХІМІЧНИЙ СКЛАД І МЕТОД ВИРОБНИЦТВА СТАЛИ

| Марка стали | 12 020.1 | 15 236.3 | 15 320.9 | 14X17H2 | 08X18H10T | XH35BT | |

| Метод виробництва | мартенівська сталь або електросталь | мартенівська сталь або електросталь | мартенівська сталь або електросталь | електросталь | електросталь | електросталь | |

| Масова частка елементів у % | C | 0,13-0,20 ±0,01 | 0,17-0,27 ±0,02 | 0,20-0,28 ±0,02 | 0,11-0,17 ±0,01 | макс. 0,080 | макс. 0,12 +0,01 |

| Mn | 0,60- | 0,30- | 0,50- | макс. 0,800 | макс. 2,00 | 1,0-2,0 | |

| Si | 0,17- | 0,15- | 0,17-0,37 ±0,05 | макс. 0,800 | макс. 0,800 | макс. 0,600 | |

| P | макс. 0,04 | макс. 0,040 | макс. 0,040 | макс. 0,030 | макс. 0,035 | макс. 0,030 | |

| S | макс. 0,04 | макс. 0,040 | макс. 0,040 | макс. 0,025 | макс. 0,020 | макс. 0,020 | |

| Cr | макс. 0,30 | 1,20- | 1,10-1,40 ±0,10 | 16,0-18,0 | 17,0-19,0 | 14,0-16,0 | |

| Ni | макс. 0,35 | - | - | 1,5-2,5 | 9,0-11,0 | 34,0-38,0 | |

| Mo | - | 0,25-0,50 ±0,05 | 0,55-0,75 ±0,01 | - | - | - | |

| V | - | 0,45-0,65 ±0,05 | 0,15- | - | - | - | |

| W | - | - | - | - | - | 2,8-3,5 ±0,05 | |

| Ti | - | - | - | - | 5хС-0,7 ±0,05 | 1,1-1,5 ±0,1 | |

| Cu | макс. 0,30 | - | - | - | макс. 0,25 | - | |

| Cr+Cu+Ni | - | - | - | - | - | - | |

| Co | - | - | - | - | макс. 0,070 | - | |

| N | - | - | - | макс. 0,050 | макс. 0,050 | - | |

| Хімічний склад відповідає стандарту | ЧСН 41 2020 | ЧСН 41 5236 | ЧСН 41 5320 | - | - | - | |

Примітка: На вимогу замовника вміст кобальту в сталі 08Х18Н10Т допускається трохи більше 0,05%

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 13 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

ТАБЛИЦЯ 5 - ТЕРМООБРОБКА І МЕХАНІЧНІ ВЛАСТИВОСТІ ПРУТКІВ

| Марка стали | 12 020.1 | 15 236.3 | 15 320.9 | 14Х17Н2 | 08Х18Н10Т(ПС-167) 1) |

ХН35ВТ(ПС-353) 1) |

ХН35ВТ(ПС-147) 1), 2) | ||||

| Метод термообробки | Нормалізація | Пом'якшуючий відпал |

Загартування та відпустка |

Загартування та відпустка |

Аустенітизація, Аустенітизація зі стабілізацією |

Аустенітизація та старіння |

Аустенітизація | ||||

| Розмір | мм | до 100 | 101-200 | до 80 | до 80 | до 120 | до 180 | до 80 | до 125 | ||

| Твердість НВ після термообробки | НВ | макс. 163 | макс. 200 | 212-270 | 240-300 | - | - | - | |||

Механічні властивості в поздовжньому напрямку випробування при температурі 3) |

20°C | R m | Н/мм 2 | 390 | 390 | - | 700-883 | 785-981 | 480 | 686-1070 | - |

| R e , R p0,2 | Н/мм 2 | 225 | 205 | 400 | 588 | 588 | 205 | 392 | 215 | ||

| A 5 | % | 26 | 24 | - | 15 | 14 | 35 | 15 | - | ||

| Z | % | 55 | 50 | - | 45 | 45 | 50 | 20 | - | ||

| 350°C | R m | Н/мм 2 | 300 | - | - | 640 | - | 333 | 586 | - | |

| R p0,2 | Н/мм 2 | 130 | 113 | 300 | 392 | 430 | 167 | 353 | 147 | ||

| A 5 | % | 25 | - | - | 13 | - | 25 | 15 | - | ||

| Z | % | 50 | - | - | 40 | - | 40 | 15 | - | ||

| Ударна в'язкість 3) | 20°C | KCU 2 | Дж/см 2 | - | - | - | - | 49 | - | - | - |

| KCU 3 | Дж/см 2 | - | - | - | - | - | - | - | - | ||

Випробування на критичну температуру Т КО згідно зі ст. 3.5 3) |

-10°C | KCV | Дж/см 2 | 4) | 4) | 4) | 4) | ||||

| 20°C | KCV | Дж/см 2 | 4) | 4) | 4) | 4) | |||||

| FA | % | 4) | 4) | 4) | 4) | ||||||

Примітка: 1) ПС позначає "категорію міцності", цифри, що стоять після ПС, позначають межу плинності R p0,2 при 350°С в Н/мм²

2) довідкове

3) якщо не вказано діапазон величин (або макс. величина), то всі величини є мінімальними

4) величини для визначення критичної температури крихкості зазначені в таблиці 1 (залежно від межі плинності R e , R p0,2 )

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 14 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

ДОДАТОК А

МАКСИМАЛЬНА ДОПУСТИМА ГЛУБИНА ДЕФЕКТІВ ПОВЕРХНІ ГАРЯЧЕКАТАНИХ ПРУТКІВ

Розмір прутка (мм) |

від | - | 16 | 26 | 51 | 81 | 101 | 121 | 161 |

| до | 15 | 25 | 50 | 80 | 100 | 120 | 160 | 200 | |

Максимальна глибина дефекту (мм) |

0,6 | 1,0 | 1,2 | 1,5 | 2,0 | 2,4 | 3,2 | 4,0 | |

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 15 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |

Аркуш реєстрації змін

| Змін. | Номери листів (сторінок) | Усього листів (Сторінок) у документ. |

№ докум. | Вхідний № супрово- ретельного документ. та дата |

Підп. | Дата | |||

змінений- них |

замі- ненних |

нових | ануліро- ванних | ||||||

| ТУ 07 14Е 097/80/А | Аркуш | |||||

| 16 | ||||||

| Змін. | Аркуш | № докум. | Підп. | Дата |

| Інв. № підл. | Підп. та дата | Взам. інв. № | Інв. №Дубл. | Підп. та дата |

| 011/2015-ТY | 12.10.2015 |